2012.06.27

CNC板材接合技術の雑記帳

私は、1999年に『Nomadic Furniture』を読んで以来、板材の賢い接合方法を調べている。その当時はまだ、ホビーレベルで使えるCNCマシンはなかったが、今ではかなり自由に使えるようになった。今や、世界はモデルをデザインしたり、ケースを作ったり、彫刻や家具などあらゆるものを、レーザーカッターやCNCルーターで切り出した材料を組み立てて作る人で溢れている。そんななかで私は、板材の接合技術に関する「魔法」を集めてまとめて紹介してくれる本やウェブサイトが登場するのを待ち続けた。しかし今のところ、まだそれに出会っていない。見落としているだけかもしれないが、ここで私が書くことが、なにかのきっかけになればと思う。いずれにせよ、そろそろ私のコレクションを公開してもよいころだ。

この資料を公開するにあたり、最初に申し上げておきたいのは、世界に昔から伝わっている接合技術への私の尊敬の念だ。ここに紹介する技術は、どれも基本的に昔からあるものだ。しかしこの情報を整理しておく必要を私は感じている。そしてこれを、たとえば合板やプラスティックの板材の組み継ぎ、位置合わせ、取り外し可能なジョイントなどを行いたいと思っている小さなCNC加工業者の役に立ててほしいと考えている。または単に刺激を与えるだけでもいい。

私の解説によって気を悪くされる方がいるかもしれないが、それは私の本意ではない。古くからの技術に詳しい方で、お気づきの点があれば、ご指摘いただきたい。また私は混乱を避けるために、「正しい」名称ではなく、わかりやすい名称をあえて使っている。だが、ところどころヘマをして、間違った名称を使っている場合もあるかもしれない。

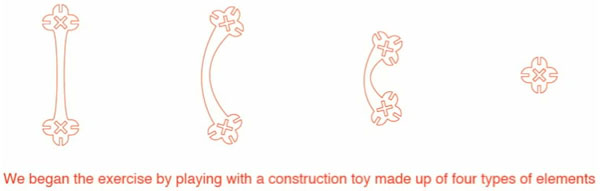

まず、話を単純化するために、ここでは2枚の板材の接合に絞る。さらに、これも説明を単純化するために、板を正面から切り抜くという加工方法に限定する。もしこの制限を取っ払ってしまった場合、解説がどれほど複雑になるか、Jochen Grosの50 Digital Wood Jointsを見ればおわかりいただけるかと思う。下に、食欲をそそられる複雑な組み手の例を示そう。

この記事では、切り出したパーツは2つ(ひとつの場合もある)、板厚の途中までの溝切りはしない、切り口は常に板面に対して90度とする、というごく限定的な条件の加工に絞り込んでいる。しかし、これだけ絞り込んでも、可能性はじつに大きい。

レーザーカッターとロータリーカッター ─ 角が丸くなる問題

ホビー向けクラスのレーザーカッターや CNCルーターでは、どちらにも利点と欠点がある。レーザーカッターは「切り口」が非常に小さいので、細かい切断が可能になる。しかし非常に高価で、CNCルーターと違って板厚の途中までの溝切りや「ほぞ切り」ができない。どちらも高温になるため、板材が燃えたり有毒なガスが発生したりする。逆に、板材が焦げるのを効果として使うこともある。CNCルーターはビットを交換できるので、複雑な表面の削りだしもできる。真っ直ぐに切ることもできるし、断面形状の加工も可能だ。どちらが優れているかを単純に比較することはできない。ひとつの、ごく小さな問題を除けば、ここに紹介するすべての組み方は、どちらのツールでも同じように作れる。

レーザーカッターの場合は切り口が非常に細いため、きれいに四角く切り抜くことができるが、ルーターの場合は使用するビットの直径に応じて角が丸くなってしまうという問題がある。

レーザーカッターなら90度にきっちり切れるので、単純なEdge-lap joint(相欠き継ぎ)が作りやすい。

ルータを使うと、これがうまくいかない。丸くなった角が互いにぶつかって、きっちり組み合わせられなくなるのだ。材の側面をぴったり揃えたいなら、切り込みをもう少し深くするという手がある。しかしこれでは材と材の間に空洞ができてしまうので、ここに力がかかる場合は、丸くなった部分に力が集中してまずいことになる。そんなときは、次の方法を使うとよい。

これで材同士の接触面が密着する。ただし、組み合わせたときに丸い切り込みがはみ出して見えてしまう。これが気になるのなら、さらに次のような方法がある。細いビットが使える場合に有効だ。

私の個人的な意見としたら、これが最良の妥協点だ。平らな部分でしっかりと力を分散して、丸い切り込み部分は組み合わせた内側に隠れて見えなくなる。

下の図は、レーザーカットで作った理想的な組手の形だが、上の方法を使えば、回転式のルータでも作ることができる。

偏向式

このような組手は左右対称に作られるため、数通りの組み方が可能になる。上の図の形なら、2通りだ(下側から組むことを含めれば4通り)。どの組み方が正しいのだろうか?

そこを間違えなくするために、左右非対称に作ることがある。こうすれば、いつでも正しく組めるようになる。少なくとも組み合わせは絞られる。それでも、組むこと自体は、間違った方向でも可能なのだが、材同士が揃わないから、見れば間違いだとすぐにわかる。

複雑な構造の接合の場合、こうした技が重要になる。とくにキット販売をする製品の場合は、ユーザが正しく組めるように、こうした配慮が必要になる。このように組手を非対称に作ることを、私は「偏向式」と呼んでいる。

直交(X型)接合

これは古典的な「相欠け継ぎ」の片方の側にはめ込み式のロック機構を加えたものだ。組み合わせた後も、ロックはマイナスドライバなどでフックを浮かせることで取り外しができる。

フックを材の端から奥に引っ込めることで、外しにくくすることもできる。上の図は、フックも、フックを引っ掛ける穴も材の端から離してあるため、一度組み合わせたらなかなか外せなくなる。ここではわかりやすくするために、フックは片側だけにしてある。

フックの形状を丸い出っ張りにすれば、脱着可能なロック機構になる。はめ込んだ材はその位置で固定されるが、ある程度の力で引っ張れば外れる。

上のようにすれば、ロックする位置を複数設けることもできる。

これはさらに変わったX型接合だ。材を回転させて固定する。

ここでも偏向式が応用できる。左の分解した材を見ると、切り込みが左右非対称になっているのがわかる。正しい組み方をすると中央の図のようになるが、間違えると右のようになって、すぐにわかる。

また上のようにすれば、これにもロック機構を加えることが可能だ。

こちらは回転する側にロック機構を加えた例だ。ただし、この場合はフックか丸いコブかという選択はできない。一度はまれば、なかなか外せなくなる。取り外しを可能にしたい場合は、フックと穴が材の端にくるようにすればよい。

X継手の最後のひとつ。材の幅が違うとき、幅の狭いほうを広い方の中に完全に通してしまう接合方法が使える。

これは、棚のように立てて使う構造物で、重量力を利用して横板を固定できる場合に有効だ。偏向式にすることもできる。または、下のT型接合のような形状にしてもよい。

T型接合

これは単純な「ほぞ継ぎ」だ。「ほぞ」と「ほぞ穴」は2つにすることもできる(もちろん好きなだけ増やしてもよい)。この2つの形状を非対称にすれば、偏向式になる。さらに、ほぞを、ほぞ穴の材の厚さよりも長くすれば、反対側に飛び出す部分にフックやコブを付けて固定させるという技も使える。

下のように留め具を使うこともできる。四角いナットは、CNCで部材を切り出した組み立て家具などによく使われている。Phlatformer vacuum former kitがその例だ。または3Dプリンターキットでもよく使われている。

この方式は、ごく最近も呼び方がわからないと話題になったものだが、どうも結論は出ていないようだ。面白い候補には「拘束ナット接合」や「ベッドフレーム接合」や「ペティス接合」なんてものがある(私は最後のひとつが気に入っている。スティグラーの法則[科学上の発見に最初の発見者ではない人の名前が付けられること]を思わせるからだ)。

ボルトとナットなどの一般的な留め具を組み込む方法には、私がまだ見たことのない賢いやり方がたくさんあるはずだ。または、これからたくさん発明されるだろう。

コーナー(L型)接合

材を90度に組み合わせるこの方法は、昔から使われてきたものだ。Box Joint(あられ組み)とも呼ばれている。これも非対称形にすれば偏向式にできる。

これはまた、ボルトとナットを使った「拘束ナット接合」との相性がいい。

斜め(V型)接合

材同士が90度にならなければ「拘束ナット接合」は使えないが、L型接合はどのような角度にも対応できる。

90度以外の角度では、材の面同士が密着できなくなるので、接合部分を補強してやることが重要だ。たとえば接着剤を使ったり、別の部材を組み合わせるなど(上図の右)、いろいろ考えられる。

面白いバリエーションとして、Sebastien Wierinck作、Chair model 01のように、突起を丸くする方法もある(下)。

Sebastienはピンを使っている。私が思うに、長い棒を突起の間に貫通させているのだろう。それが軸となって材の角度を変えられる。これには材の面と平行に穴を開ける必要があり、この記事のお約束に反する。接着剤を使えば問題は解決だが、その場合は、美しい丸い突起では接触面積が少なくなってしまう。

平面(I型)接合

これは古典的な「フィンガージョイント」だ。2枚の板材を平らにつないで接着するときに使う。

この丸い「バルブ」方式なら接着剤に頼らなくても引っ張りに強い。しかし、接着せずに同じ平面を保たせるためには、別の方法で固定する必要がある。下は、バルブの丸い継ぎ手を利用して、平面上を回転できるようにしたものだ。

私はこれを、1984年に発行されたポピュラーサイエンスの書籍、67 Prizewinning Plywood Projectsに掲載されたCube Deskプロジェクトの作者、ニューヨークのGeorge S. Kanelbaにちなんで「カネブラヒンジ」と呼びたい。私が知る限り、この継ぎ方を使った唯一のプロジェクトだ。

カネブラヒンジは、いくつも連結させて蛇のようにすることもできる。90度以外の角度で止まるようにもできる。

たわみ接合

厳密には「接合」ではないのだが、この記事のお約束に叶う(2つ以下の部材で、直角に切り抜く)CNCならではの賢い技術だ。板材の本来の弾力性を活かした、リビングヒンジやバネなどの柔軟に動く要素を作り出すことができる。これまで説明した接合方法で、フックで固定する方式で、部材の弾力性を応用している。

これは、kerf-bendingのような平面的なスプリングやリビングヒンジだが、切り口は完全に貫通させる。しかし、動きを同一平面上に制限しないと、とても不安定なものとなってしまう。下は、非平面上の曲げに適した例だ。

これは一部で有名なSnijlabリビングヒンジ技術 だ(私は今でもsningeと呼ぶべきだと思ってる)。アコーディオンのような切れ目を入れることで、安定的な非平面上の曲げを実現している。木の合板をレーザーカットで作るのが一般的だが、CNCでもできるし、他の材料で作れないことはない。ただ、CNCルータの場合は切れ込みの幅が広くなるので、曲げ部分の幅も、レーザーカットで作ったものと同じだけ曲げたいと思えば、それだけ幅を大きくとる必要がある。

最後に紹介するのは、ちょっと変わった垂れ下がる螺旋の技術だ。PlasmaCAMのご厚意で紹介させてもらっている。これはCNCプラズマカッターを使って鉄を切り出して作られているが、他の材料を使って、レーザーカッターやCNCルーターでも作れるはずだ。

まとめ

この分野の技術は限りがない。ここではほんの表層をなぞる程度にしか紹介できなかった。こうしている間にも、新しい組み合わせやアイデアを次々と思いつく。おそらく、みなさんも同じだろう。ルールは簡単だ。再確認しておこう。切り込みは、板材の表面に対して90度で貫通させる。2つ以下の部材を組み合わせる。もっと賢い技をご存じの場合は、ぜひとも教えてほしい。

訳者から:組手の用語は日本で一般的に使われている用語を当てはめました。「スティグラーの法則」とは、統計学者、Stephen Stiglerが言った「科学上の発見に第一発見者の名前が付けられることはない」というもの。kerf-bendingは、細かい切れ目を入れて木を曲げる「曲げ木」技術のひとつとして昔からあるものだけど、とくにレーザーカッターを使ってくねくね曲がるようにする技術に対しては、まだ日本で一般に通用する用語がないみたいです。

– Sean Ragan

[原文]