アクリルは素晴らしいプラスティックだ。いろいろなプロジェクトに使える。透明なものや色つきのものがあり、機械加工、レーザーカットの他に、熱を加えていろいろな形に成型できる。

アクリルのタイプ

アクリルには2つの種類がある。「押し出し」と「キャスト」だ。どちらも見た目に変わりはないが、どのような加工をするかによって、どちらを使うかが決まる。

押し出し

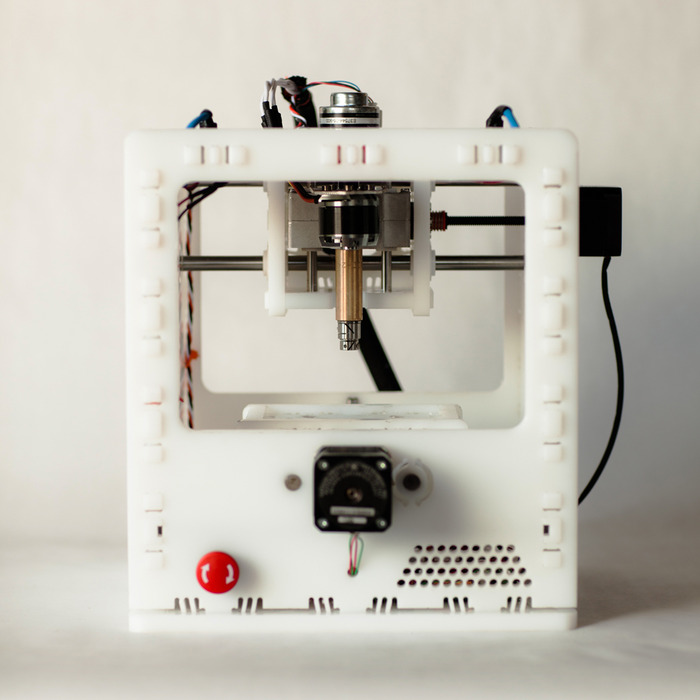

押し出しアクリルは、キャストアクリルよりも溶解温度が低い。なので、レーザーカッターでの切断には適している。ただし、同じ理由で、フライス盤加工やドリルでの穴開けには向いていない。

キャスト

レーザー彫刻の場合は、キャストアクリルが向いている。彫刻した部分は白く曇って、他の部分とのコントラストが出る。押し出しアクリルをレーザー彫刻しても、彫刻跡は透明になってしまい、他の部分との違いがわからなくなる。

アクリルの扱い方

フレームポリッシュ

アクリルの切断面が曇っていて、そこを透明にしたいときは、フレームポリッシュを行う。この技には少し訓練が必要だ。プロパンなどのガストーチで、切断面をブラシでなぞるように炙ってやる。すると、切断面が溶けて透明になり、磨いたようになる。あとで接着する予定の断面には行わないほうがよい。接着力が弱くなるからだ。

曲げる

アクリル曲げ用ヒーターを使えば、いろいろな角度にアクリルを曲げることができる。専用のヒーターは高価だが、それを使わなくても曲げることは可能だ。オーブントースターがあれば、それを約90度に熱して、ドアを少しだけ開ける。その開いたあたりにアクリルの曲げたい部分をかざす。十分に柔らかくなるまで待ってから曲げる。オーブントースターがない場合は、ヒートガンを使う手もある(十分に気をつけて)。これらの代替方法で曲げるときは、木材や金属の角に押し当てるようにすれば、きれいに曲げることができる。

小さな部品を曲げる

小さくて薄いアクリルを曲げるときは、ハンダごての軸をヒーターに使う。ハンダごてをホルダーに入れて電源を入れ、アクリルをサードハンドで固定して、ハンダごての上にかざして加熱する。このとき、しっかりと見張っていること。アクリルが溶けてハンダごてに落ちたら大変だ。

切断

アクリルを真っ直ぐに切断する場合は、プラスティック用のカッターを使う。定規を当てて、自分に向けて真っ直ぐにカッターを引き、溝をつける。これを何度か繰り返して溝を深くしたら、テーブルの角にその線を合わせて、素早く折る。

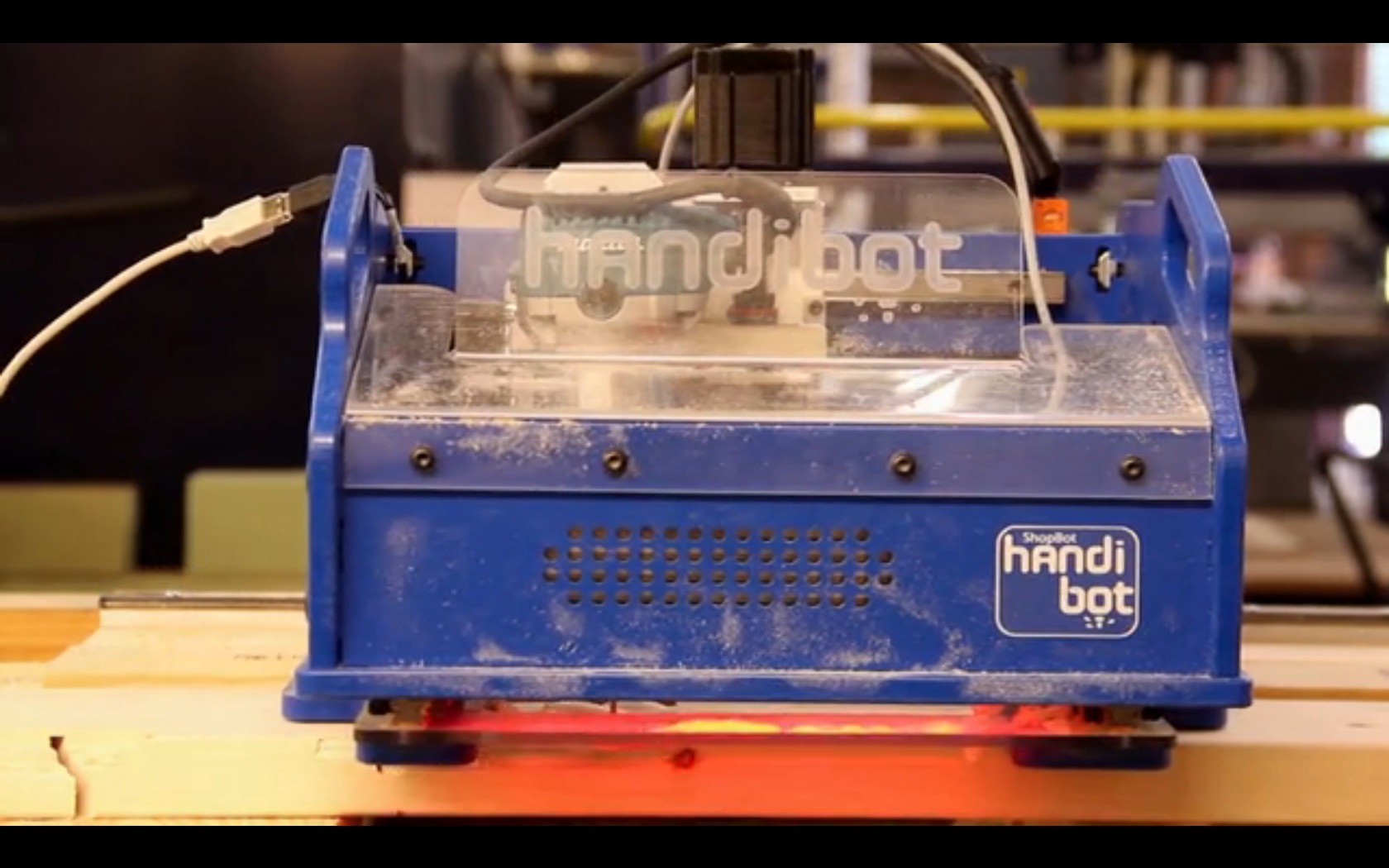

ジグソー、バンドソー、テーブルソーなどを使って切ることもできる。これらのツールには、プラスティック切断用の細かい刃があるので、それを使おう。

接着

アクリルは、Weld-On 4(日本で手に入りやすいのはアクリサンデー)などの溶剤系の接着剤を使うのが普通だ。他の接着剤と異なり、アクリル用接着剤は表面を溶かして柔らかくして融合させる。化学的に融合されて、ふたつのパーツがひとつになるのだ。

溶剤系の接着剤は、針のついた注射器を使う。まず、2つのパーツを接着したい位置に合わせておき、接合部分に注射器の針を当て、手前に引きながら接着剤を流し込んでいく。すると毛細管現象により、接着剤は隙間に浸透する。数分間そのまま固定しておく(クランプなどの治具を使うとよい)。接着剤は10分から15分で硬化し始めるので、治具から外すことができる。24〜48時間で完全な強度になる。

レーザーカットしたアクリルの場合は、レーザーの熱によって内部にストレスがかかっているので、溶剤系の接着剤を使うとひび割れを起こす恐れがある。これを避けるためには、レーザーカットしたアクリルを平らなガラスの上に置き、工房用のオーブン(キッチンにあるやつではないので注意!)に入れて、82度で厚さ1ミリあたり1時間温め、その後、自然に冷却する。これによって、アクリル内部のストレスが緩和される。

穴開け

金属用または木工用のドリル刃でアクリルに穴を開けようとすると、アクリルが割れてしまうことがある。アクリル板が薄い場合は、ステップドリルを使おう。アクリル板が厚い場合は普通のドリルビットが使えるが、穴を開ける部分にマスキングテープを貼っておくとよい。とくに穴が深い場合は、潤滑剤としてWD-40を吹きつけながら行う。カスも取れやすくなり、熱を奪う効果もある。

[原文]