2016.08.30

プリント基板設計で気をつけたい7つの致命的失敗

市販したいアイデアがある? John Teelのこのシリーズでは、プロトタイプから製品版の製造へと移行する工程をウォークスルーで解説している。個々の部品をどう扱えばよいか、シリーズをひとつずつ詳しく見ていこう。

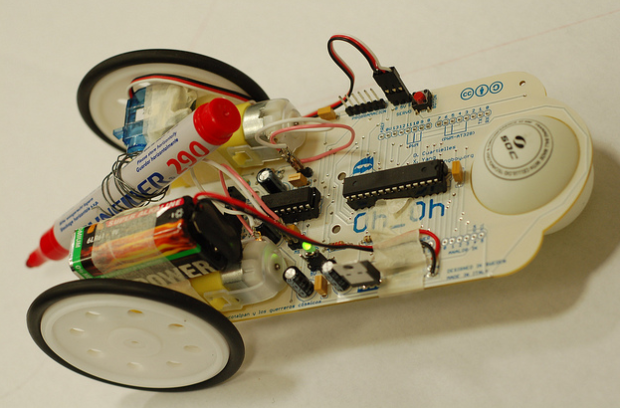

エレクトロニクスの設計は複雑だ。そして、よくある失敗を、もっとも多くおかしてしまいがちなのが、プリント基板の設計時だ。プリント基板は、すべての電子部品を固定し、接続するものだ。

自分で設計するにせよ、人を雇ってやらせるにせよ、プロトタイプを作る前に、第三者のエンジニアに全体を見てもらうことを強くお勧めする。私は、常にプロトタイプを作る前に、他のエンジニアに確認してもらっている。第三者による設計の確認は、下に列挙したコストのかかる失敗を避ける方法のなかでも、最良のものだと考える。

1. 高電流用の配線が狭すぎる

もし、数百アンペアという高電流を流す予定なら、配線の幅を十分に広くしなければならない。外部の配線のほうが、同じ幅でも内部の配線よりも多くの電流を通すことができる。外側の配線のほうが空気に触れているので熱を逃しやすいからだ。

銅の重さで、配線の厚さを測ることができる。通常、プリント基板製造業者では、0.5オンス/平方フィート、または2.5オンス/平方フィートが選べるようになっている。

私は、配線幅計算機を使って正しく計算することをお勧めする。電流の許容容量を計算すれば、許容できる最高温度が特定できる。Temperture Rise(温度上昇)の安全な設定は10Cだが、配線幅を狭くするなら20Cかもっと高い温度に設定する必要がある。

2. 部品配置上のエラー

プリント基板設計ソフトウエアには、電子部品のライブラリーがある。このライブラリーには、回路図用のシンボルや各部品のプリント基板上の配置パターンも収められている。それを使って設計をすれば、まずは間違いがないはずだ。

ただ、このライブラリーに含まれていない部品を使うときは、回路図用のシンボルと配置パターンを自分で作成しなければならない。このときの配置パターンの作成でミスをおかしやすい。たとえば、パッドの間隔が数分の1ミリと小さいとき、ピンがきれいに揃わず、ハンダ付けが非常に難しくなるか、できなくなることがある。

3. 無線基板でのアンテナの配置が正しくない

無線技術を使ったプロジェクトで、プリント基板でのアンテナの配置は非常に重要だ。しかし、間違った配置をよく見る。プロのエンジニアでもこれをやらかす。

送信機とアンテナとの間で最大パワーで通信を行うためには、インピーダンスを合わせる必要がある。これは複雑なインピーダンスのことであり、単純な抵抗値のことではない。アンテナと送信機との間は、適正な転送ラインで接続しなければならない。多くの場合、アンテナから最大パワーで発信するためには、転送ラインは50オーム以上のインピーダンスにする必要がある。

プリント基板で適切なインピーダンスの転送ラインを設定するには、たとえばフリーツールのAppCad from Avagoのような特殊な計算機を使う。私はこのAppCadをとくにお勧めする。さまざまなタイプの転送ライン(マイクロストリップ、コプラナー・ウェイブガイドなど)に対応しているからだ。私も、いつもこれを愛用している。インターネット上で使える他のツールには、制約が多い。

LC pi-networkのような整合回路も、アンテナと送信機との間で必要になる。これは、アンテナのインピーダンスの微調整をしてくれる。

4. バイパスコンデンサーが使われていないか正しく配置されていない

回路に使用するほぼすべての部品は、クリーンで安定した電圧を必要とする。電源のバイパスコンデンサーは、その役割を果たす。

しかし、バイパスコンデンサーを効果的に使うには、安定した電圧を必要とするピンにできるだけ近い場所に置く必要がある。また、安定した電圧を供給するためには、電源からの配線は部品のピンに接続する前にバイパスコンデンサーを通すことが求められる。

ADコンバーターのようなとくに繊細な部品の場合は、シリーズインダクターを追加する必要もある。これは、ローパスLCフィルターを形成し、電源のノイズを除去してくれる。

5. スイッチングレギュレーターの配置が最適でない

電子回路では、ボルテージレギュレーターには2つのタイプがある。ひとつはリニアレギュレーターだ。多くの電気を失うが、価格が安いし正しく配置することも簡単だ。しかし、ハイパワーの、または超低ノイズの回路での使用となると、その位置が重要になる。

もうひとつのタイプはスイッチングレギュレーターだ。かなり複雑な部品だが非常に効率がいい(省電力なので電池が長持ちする)。しかし、基板上の配置には相当の配慮が必要だ。データシートのガイドラインをよく見て設計しなければならない。

6. ブラインド/ベリードビアが製造不能である

スルーホールは基板のすべてのレイヤーを貫通している。レイヤー1からレイヤー2へ接続すればよいだけの場合でも、他のすべてのレイヤーを穴が通る。この問題は、基板のサイズを大きくしてしまうことがある。なぜなら、ビアはすべての層の配線のスペースを狭めてしまうからだ。

ブラインドビアは、外側のレイヤーと中のレイヤーとをつなぐもので、ベリードビアは中のレイヤー同士をつなぐものだ。しかし、これはそう単純ではない。これらのビアは、レイヤーがどのように積層されるかによって、厳しい制約を受ける。また、これらはプロトタイプのコストを大幅に押し上げる。なので、私はなるべく使わないことをお勧めする。

7. 高速配線が長すぎる

高速信号は、なるべく短くて真っ直ぐな配線を通すべきだ。通常は、少なくとも高周波クリスタルからのすべての配線がこれにあたる。

ほとんどの、マイクロコントローラーベースの設計では、超高速信号はあまり使われない。しかし、高速マイクロプロセッサーを外部データとアドレスバスとで使う場合は、配線の形状が非常に重要になる。

まとめ

以上は、プリント基板でよく見られる間違いのほんの一部だ。セカンドオピニオンがもらえれば(第三者の検査)第一関門を突破できる可能性が大きくなる。そうでなければ、動かないプロトタイプを手にすることになる。それを修正するのにコストがかかり、出荷までの時間も延びることになる。

[原文]