2014.04.01

CNCルーター加工の基本:ツールパスと送り速度と主軸回転速度

ルーターとは何か?

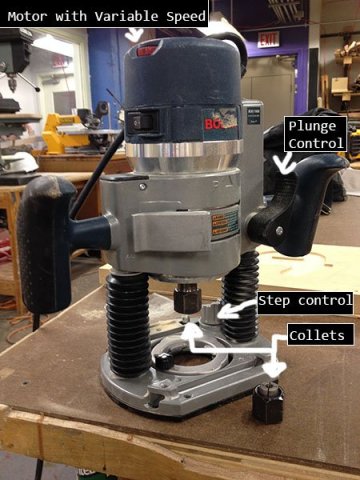

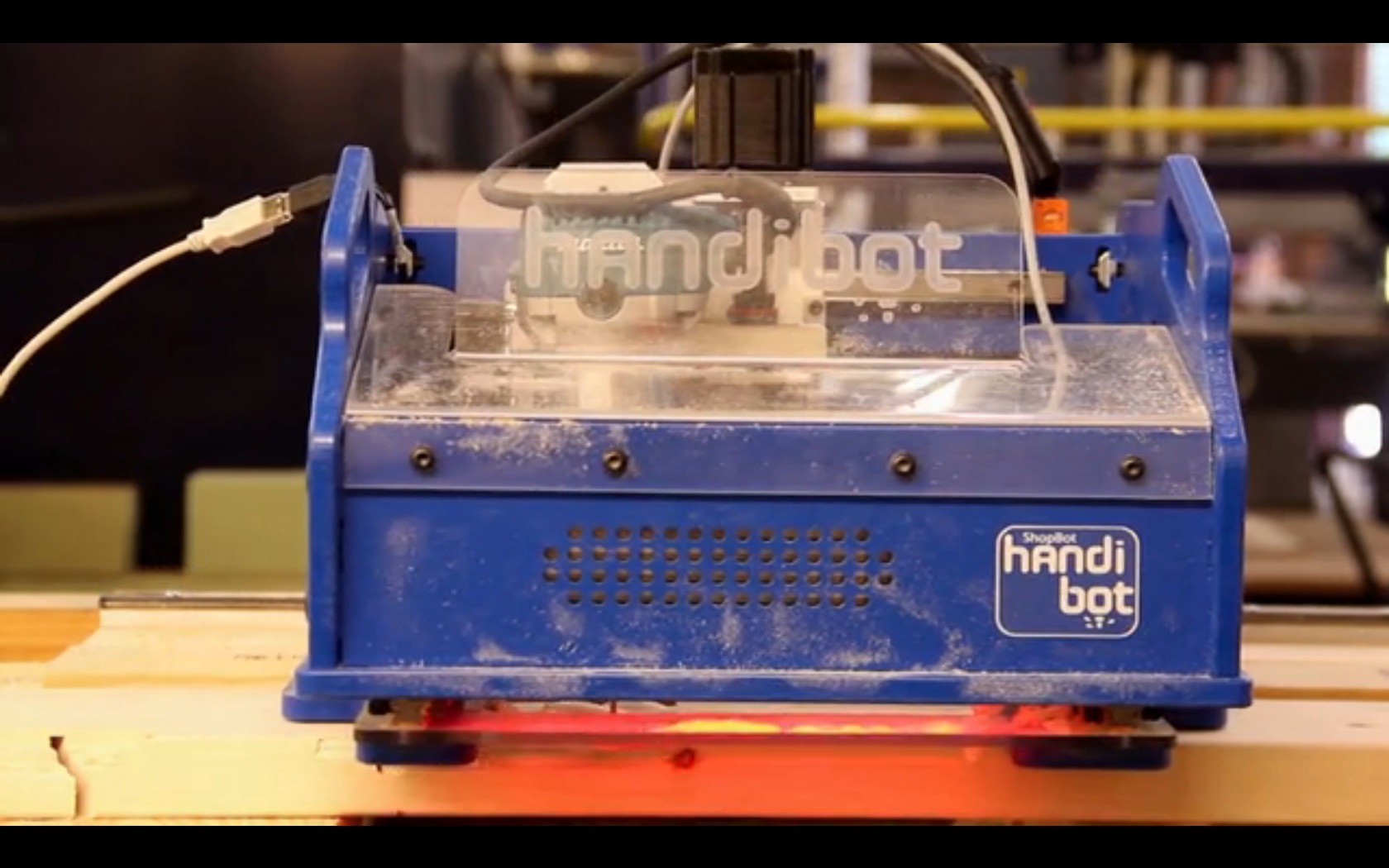

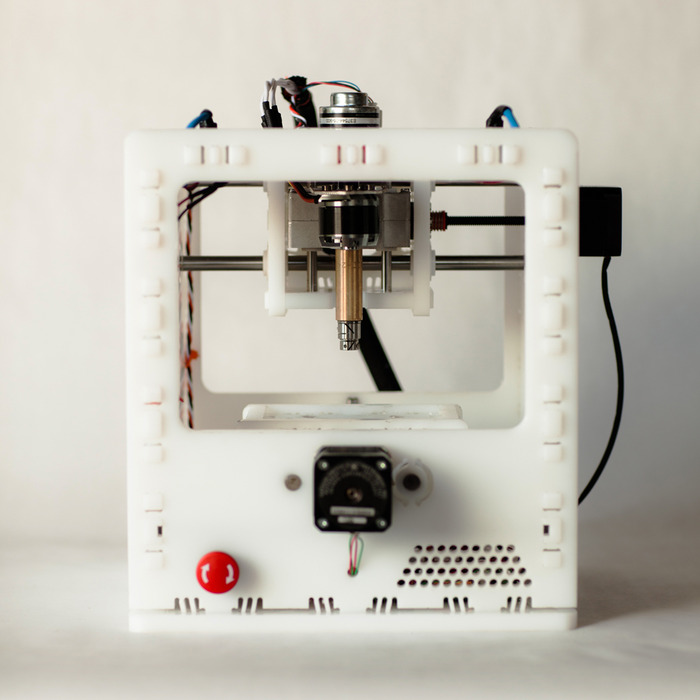

CNCルーターに関する本題に入る前に、手持ち型のルーターの使い方を知っておくと話がわかりやすい。一般的なルーターには、モーター(可変速度式もある)、高さ調整機構(plunge control:固定またはプランジング)、コレット(collet:摩擦力でビットを固定するためのテーパー状のスプリング)がある。

手持ち型ルーターを使ってみれば、工具がそれがどのように材料を切削するかを、見て、聞いて、即座に感じることができる。使える機会があれば、コンピューターでツールパスを作る前に、ぜひ使ってみてほしい。30センチ四方程度の合板の端材に適当に線を描いて、1/4インチビットで削り出してみよう。固定式(プランジング機構のないもの)の場合は、安全のためにかならず1ミリ程度の穴を開けてから切り出すことだ。1回のパスで削る深さは1/8インチ(約3ミリ)を超えないようにする。素材の合板は作業台の上にしっかりと固定しよう。ビットと深さが指定されていないルーターを使うのは危険なので気をつけるべきだ。ビットは3/8インチ以下のものを使い、ステップはビット径よりも小さく設定すること。

描いた図形がルーターのベースよりも大きいときは、図形の中心から削り始めて、渦巻き状に外側へ進んでいく。描いた線に届くまでの間に、ルーターを時計回りと反時計回りの両方で進めてみてほしい。どちらかだけ削りやすく、思ったとおりの動きができるはずだ。

ツールパスとは何か?

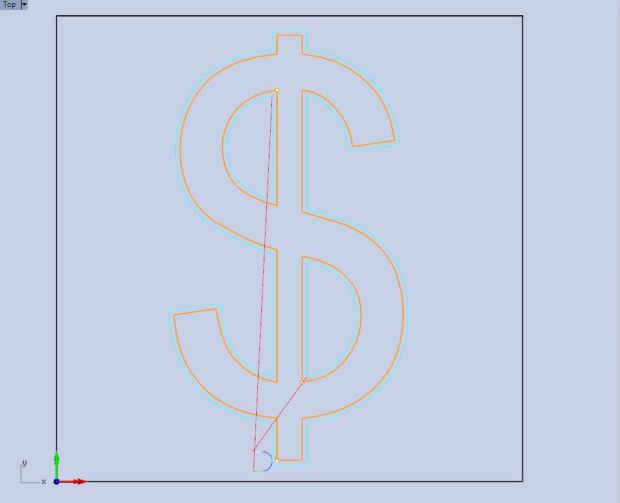

ツールパスとは、ユーザーが定義した、パーツの切り出しのための切削ツールの道筋をコード化したものだ。画面では、工具の底の中心点が通過する道筋が直線や曲線で示される。ポケットツールパスは素材表面を浅く削る。プロファイルツールパスは素材を完全に切断する。

ポケット

上に示した手持ち型ルーターの例は、“ポケット”ツールパスと呼ばれる。最初のパスでは、線の内側すべてを、1/8インチの深さで均等に削り去る。もっと深くしたいときは、最初のパスを削り終えたときに一旦マシンを止めて、ビットを少し下げて、さらに1/8インチ削る。これを繰り返して深くしていく。

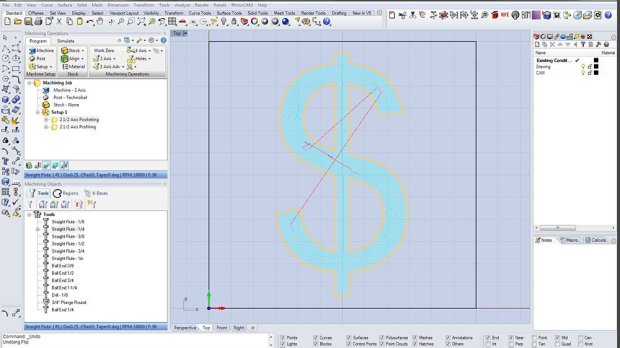

赤い線は“ペンを上げて”移動するときの道筋だ。ここでは、ルーターはビットを退避させて、素材の上を新しい切削点まで移動する。青く塗りつぶされた箇所は、素材が削り取られる部分だ。

RhinoCAMで示されたポケットツールパス

プロファイル

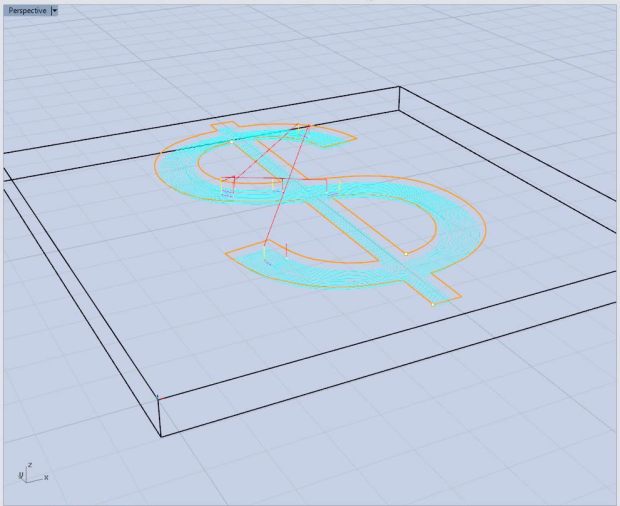

素材表面を削り取るのではなく、線の内側を切り抜きたいときは、プロファイル(等高線)というツールパスを使う。

RhinoCAMで示された等高線ツールパス

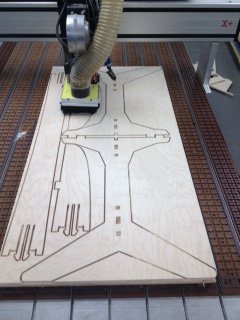

切削中の等高線ツールパス

ほとんどのCAMソフトウェアでは、ツールパスの設定画面に信じられないほど多くの数値項目が示される。ここでめげることなく、時間をかけてすべてのオプションを理解するように、ひとつずつ見ていくことが大切だ。手持ち型ルーターを使うことで、いくつかの重要な概念を学ぶことができる。なかでも大切なのが、主軸速度、送り速度、ステップダウン、ステップオーバーだ。これらについては、後で解説する。

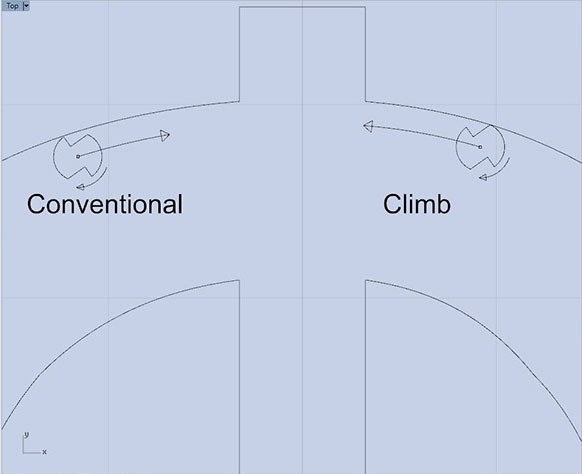

アップカット(Conventional)とダウンカット(Climb)

標準的なルータービットは時計回りに回転する。これが線の左側に沿って動けばダウンカット(Climb)となり、線の右側に沿って動けばアップカット(Conventional)となる。

アップカットとダウンカット

ダウンカットとアップカットのいちばんの違いは、工具の刃の素材への噛み方だ。アップカットは進行方向にビットを当てていく。ダウンカットはビットで素材を押しのけるようにしてく。CNCルーターではダウンカットのほうが好まれる。素材の割れや裂けが抑えられるからだ。しかし、手持ち型のルーターではダウンカットは危険なことがある。コントロールが難しくなり、ルーターが勝手に動いてしまうことがあるからだ。

上の手持ち型ルーターの例では、図形の中心から線に向けて時計回りにルーターを動かしたときにアップカットとなり、手で操作する場合には力に限界があるため、このほうがやりやすい。実際、多くの木工関係の本では、アップカットが安全なルーターの動かし方だと解説している。

それに対して、CNCルーターではダウンカットのほうがきれいに仕上がるとされている。とくに木材を切削するときは、切り取り線に沿って材が割れてしまうことを防ぐ目的もある。しかし、最初はあまり気にする必要はない。Mixed(混合)といったオプションを選択しておけば、ソフトウェアがどちらを使うかを判断してくれる。

工具

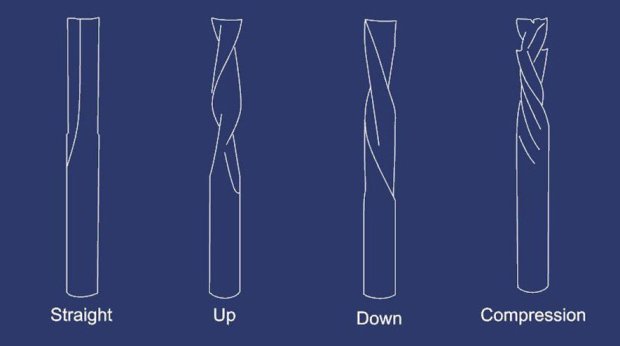

ルータービットには、4つの縁取りのパターンと、数多くの特殊ビットがある。

- ストレートフルート – オールアラウンドの優れたビット。チップの離れもいい。

- アップスパイラル(正リード) – チップの離れはよい。化粧板などの薄いベニアの表面に裂けが生じる恐れがある。

- ダウンスパイラル(逆リード) – チップの離れはよくない。裂けは起こらない。遅いフィードレート用。

- コンプレッション – アップスパイラルとダウンスパイラルの混合型。優れたオールアラウンドビットで、合板やラミネートシートなどにも使える。

これらのフルートパターン(刃の形)には、それぞれに短所がある。予算に余裕があり、おもに表面処理された合板を切削する場合には、Freud 77-202または77-204がお勧めだ。ストレートフルートも価格が手ごろで素晴らしい。過小評価されている。

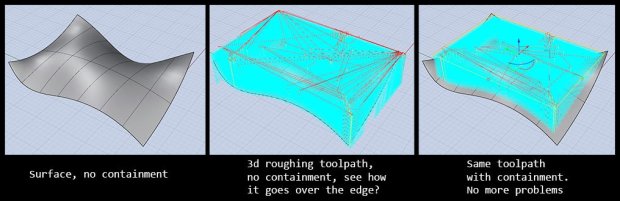

3Dコンテインメント境界

私は学生たちに、完全な3Dツールパスを使う前に、2Dの切削をじっくりと体験するよう教えている。それにはいくつかの理由があるが、もっとも重要なのは、十分に時間をかけて2D加工を理解することにより、3Dのパラメータをよく理解できるようになるということだ。後日、3D加工についても解説したいと思うが、今はコンテインメント境界について解説しておこう。

ワイヤーフレームの形状や曲線と直線を入力のプライマリーソースとする2Dツールパスと違い、3Dツールパスは“ドライブサーフェイス”と呼ばれるサーフェイスを使う。望み通りの結果を得るために、よく使われるのがコンテインメント(封じ込め)境界だ。これは、ドライブサーフェイス上のX方向とY方向の動きの境界を定義する曲線だ。コンテインメント境界の使い方のポイントは、形状の上に収まっていることだ。

通常、私は、工作面の下にモデルを移動してからCPlaneの上にコンテインメントを作る。(図左:サーフェイス、コンテインメントなし。図中:3Dツールパスをラフに作ったところ。コンテインメントなし。サーフェイスからはみ出している。図右:同じツールパスにコンテインメントを適用。これで問題なし)

フィードと速度

ほとんどの主軸(CNCルーターに装着されているルーターのことをルーター用語でそう呼ぶ)は、7000rpmから18000rpmで回転する。この速度のことを“主軸回転速度”と呼び、送り速度またはサーフェイス速度と密接な関係がある。ほとんどのマシンの送り速度は、最大で200インチ毎秒前後だ。そのほか、ステップダウンとステップオーバーという2つの重要な変数がある。これは、素材を削る断面積がビットの直径と半径の積を超えないように保つことが大切だ。これらはあくまで経験則なのだが、送り速度と回転速度の計算の出発点としてはいいだろう。

要約

- 主軸回転速度 – 切削工具の回転速度を回転数毎秒で表したもの。

- 送り速度 – 工具がサーフェイスを移動する速度。

- ステップダウン – ツールパスあたりのZ方向に素材を削る深さ。

- ステップオーバー – 切削工具がまだ削っていない部分を、XまたはY方向に削る最大幅。

送り速度と回転速度の計算

送り速度の計算方法は下のとおりだ。

チップロード x 工具直径 x 刃数 x 主軸回転速度 = 送り速度

チップロードとは、刃が1回に削り取る素材の量だ(フィード・パー・トゥース)。送り速度は切削工具がサーフェイスを移動する速さで、インチ毎秒で示される。主軸回転速度は切削工具の回転速度で、回転数毎秒で示される。刃数と工具直径は使用する工具によって決まる。この場合は、直径が1/4インチで刃数は2だ。ビットのサイズによって、合板を切削する場合のチップロードは、1回あたり0.005から0.01の間となる。1/8インチ未満の小さなビットでは、0.005から少しずつ増えていく。1/4インチより大きなビットでは、0.01から始めて問題ないだろう。

チップロードのサイズは、機械加工では非常に重要な要素となる。チップ(削りかす)を大きくすれば、より多くの熱を奪うことができる。チップを小さくすればマシンと工具にかかる負担は小さくなるが、熱を持ちやすくなる。チップは宙に舞うことなく床に落ちる程度の大きさがよい。

新しいビットの送り速度と回転速度を調整したいときは、最良と思われる設定にして、いくつか切削を行ったあと、マシンを止めてビットに触れてみることだ(あくまで安全に気をつけて)。少し温かいぐらいか、ちょっと熱いぐらいがよい。火傷するほど熱くなっているようではいけない。熱くなってしまったときは、送り速度を上げるか、回転速度を落とす。さらに、切削を行い、切削面の品質を確認する。波打っているときは工具がガタついているので、送り速度を落とすか、回転速度を上げる。

音にも気をつけよう。うまく削れているときはいい音がする。自分の直感を信じよう。

適用例

わかっている数値を代入してみると

0.01 x 0.25 x 2 x 18000 = 送り速度 = 90ipm

送り速度は200ipmを超えないようにすることが大切だ。1/2インチ、4枚刃のビットを使えば、主軸回転速度を落とすことができる。これは、送り速度を高めるためのものではない。

- 0.01 x 0.5 x 4 x 主軸回転速度 = 200ipm

- 主軸回転速度 = 10,000rpm

一覧表を作っておくと、素早く適切な数値がわかるので便利だ。よかったら、私の送りと回転速度の表を自由に使ってほしい。

加工のコツとワザ

ステップダウンとビット直径

これらすべての数値は、ビット半径のステップダウンとビット直径のステップオーバーに基づいている。チップロードを0.01に設定すると、ステップダウンとステップオーバーはビットの直径と同じ値にできる。しかし、それは絶対的な最大値であり、これで切削できるのはほんの短い時間だけだ。あまり強引に押し進めれば、スピンドルを損傷してしまうことにもなりかねない。この設定で切削を行うときは、切削を開始する前に10分間の暖機運転をすることだ。それを怠ると、高価なベアリングを壊してしまう。

オニオンスキンと等高線加工

合板を等高線加工するときは、私はコンプレッションビットで、オニオンスキンと呼ばれる手法を使うことにしている。どんな作業でも、プログラムの方法は何通りもあるものだが、この方法は小さな小さな部分にはたいてい有効で、真空吸着テーブルとスポイルボードを使って行えば、切削面もきれいに仕上がる。最初にパーツ全体を1ステップ削り、さらに1ステップと続けていき、合板のいちばん下の薄い層を1枚まで削る。最後に、残ったその“オニオンスキン”を削る。最後の部分は非常に薄く、ビットへの抵抗も少ないので、パーツがずれてしまう心配がない。

3/4インチ厚の合板を使うとしよう。実測で0.72インチほどの厚さだ。私なら、1回のパスで0.34インチずつ2回のステップで削る。すると0.04インチ残るので、最後のパスは0.02インチをプラスした深さで完全に切り離す。私は1/4インチ幅のビットを使ってステップダウンを3/8インチに設定するので、送り速度は低くする必要がある。

1/4インチビットで、チップロードを0.01に設定し、等高線加工を行う場合は、ステップダウンは1/8インチ(ビットの半径と同じ)となる。しかし私は、素材表面が裂けるのを防ぐため、コンプレッションビットを使いたい。コンプレッションビットはリードが反転するのが下から5/16インチ(約8ミリ)のところからなので、ステップダウンは3/8インチ(約9.5ミリ)としなければならない。素材の削り幅が大きくなったため、チップロードは小さくしないといけない。そこで、新しいチップロードの値を0.00333とする。すると新しい送り速度は30ipmとなる。何度か実験を繰り返した結果、主軸回転速度18000rpmでチップロードが0.005、送り速度45ipmが最適とわかった。

あくまで安全第一で

あまり数値に頼るのもよくない。常識的に考え、自分の感覚を信じることだ。どのビットにも特徴があり、無垢の木材の密度やその他の素材もまちまちだ。どんなときも、防護メガネを着用すること。大げさに感じることもあるだろうが、1/8インチのカーバイドのビットが折れたときのことを考えてほしい。木くずで怪我をすることはないが、金属の破片が目に入ったら大変だ。

使ってみたいという方のために、90日間のRhino無料お試し版がダウンロードできる。また、MecSoftからRhinoCAMをダウンロードできる。ファイルの保存はできないが、タダでいろいろ試して勉強することができる。

– Ryan McKibbin

[原文]