2011.12.21

Zero to Maker:新参Makerの5つの落とし穴(とその対策)

David Langは旅の途中。Maker文化に身を染めようと、DIYのスキルを貪欲に学び続けている。彼の旅を支えるのは、寛容なる相棒、TechShopの面々だ。これはそんな彼の、何を学び、誰に会い、どんな障害を乗り越えた(または乗り越えられなかったか)……といった旅の記録である。- Gareth

Zero to Makerのプロジェクトを開始したころ、私は独学で工業デザイナーになれるかもしれないと考えていた。実際に工業デザインを学ぶための高い学費を払わずにいけるのではないかとね。そして旅を続けるうち、その道のりはとても長いということに気がついた。それでも、最初に描いた夢は持ち続けているし、インターネットを活用し、よい工具が使える場所があり、同好のMakerたちのコミュニティに積極的に参加することで、より安価で短時間に技術を習得できると今でも信じている。そこでもっとも重要なのは、自分が何を知らないかを理解し、真剣に取り組むことだ。

偶然にも私は、オープンハードウェアサミットで、私とまったく同じ考えを持つ人と出会えた。現役工業デザイナーであり、現在ラフバラ大学デザインスクールの博士課程で勉学中のMatt Sinclairだ。彼はサミットの分科会セッションで、DIYリバースエンジニアリングと題する講演を行った。その最初のスライドに映し出されたのが、デジタル製造技術が(ひいては製造技術全般)が、プロの工業デザイナーの役割にどう影響を与えるか、そして、クライアントが自分でデザインできるようになったらどうなるのか、という彼の研究に関するものだった。基本的に、独学工業デザイナーは想像もしない世界だ。

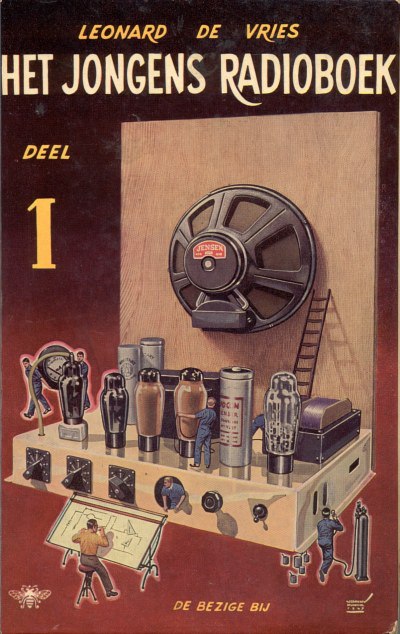

Matt Sinclair のマウスのリバースエンジニアリング・プロジェクト。

そして彼は、初心者や職業訓練を受けていない私たちのようなMakerが見過ごし勝ちな5つの問題点を指摘した。Mattは親切にも、初心者Makerにもわかりやすい言葉で説明してくれた。専門的すぎず、一般的すぎない内容で、むしろ、プロかアマかを問わず、あらゆるMakerが、手を動かして(失敗から)学ぶ過程において、何らかの形で遭遇するものだ。

ではMattの解説を……

公差

コンピュータ式の開発ツールには目を見張るものがあるが、どのマシンもどの方式も、CADで製作したモデルを100%正確に作ることはできない。かならずサイズに誤差が出る。でもそれは普通のことだ。技術者なら、許容範囲の誤差を最初から考慮して設計を行っているからだ。こうした誤差は「公差」と呼ばれている。ひとつの部品の公差に対処するのは簡単だ。少しの試行錯誤で問題は解決する。大変なのは、素材も公差も違う複数の部品が組み合わさったときだ。小さな公差がいくつも積み重なれば大きな誤差になる。その大元の原因を探るのは、じつに頭の痛い作業だ。これは次の問題にもつながる。

使えるサイズ

部品を組み合わせるとき、計画どおりに合わないことがある。原因はどこにあるだろう。部品AのXが大きすぎるのか、部品BのYが小さすぎるのか。まず考えるべきことは、こうした問題は必ず起きるということだ。だから、ここで絶望してはいけない(だから技術者たちは、本番を作る前に試作品を作ってあれこれ確かめておくのだ)。次に考えるべきは、こうした問題を予測して、できれば部品の機能的な重要度順に、サイズのリストを作っておくことだ。こうしておけば問題を回避しやすくなるし、原因を突き止めやすくなる。

Mattのデザインをレンダリングした画像。

仕上げ

3DプリンタやCNCマシンで作った部品の表面仕上げの品質は、射出成形で大量生産された部品には、まだまだ遠く及ばない。それが人目に触れることなく、純粋に動いてくれさえすればよいものならともかく、見た目の美しさが問題となる場合は、きれいに仕上げないといけない。基本的に、それには2つの方法がある。素材を継ぎ足す(何らかの素材でコーティングする)か、削るか(ヤスリで削る、磨く、サンドブラスト、化学スムージングなど)だ。部品のサイズが重要な場合は、どれだけ継ぎ足すか、または削るかをよく考えないといけない。また、あらかじめこうした仕上げ方法を考慮して部品を設計することも大切だ。

[Davidの感想:これはすごく重要。前回の記事ではCNCマシンに熱を上げすぎて、できた部品がうまく合わずに紙ヤスリで調整しなければならなかったことを書き忘れた。本当にすごいことをやってくれるマシンだけど、そのマシンにできないことをちゃんとわかっているのが、熟練したCNCオペレータなんだと思った。]

テスト

作った物をテストするときの唯一のルールは、その製品の適切な使用状況で行うことだ。人命を救うための製品の場合は、棚の上に置いて眺めるだけの製品のときよりも、ずっと激しくテストしないといけない。また製品は、新品でない状態でも使えるようでないといけない。特定の条件下で性能がどれだけ低下するか、長く使っているうちにどのように劣化していくかなども理解しないといけない。ソフトウェアの場合は簡単だ。まずベータ版でテストして、その後もバグフィックス版や更新版で対応できるからだ。実体のある製品なら、ほぼすべてに人に怪我をさせる危険性がある。そこは、「次の改訂版で対処します」では済まされない。

設計のし直し

アマチュアMakerは上の4つの問題を軽視しやすく、そのために、設計のし直しという最悪の事態を招く。私の業務上の経験からも、ひとつの製品の設計を2回やり直すことは珍しくない。つまり、製品化までの間に3回目の設計変更をするかどかという問題だ。3回の設計変更の可能性までスケジュールに入れていないクライアントは、むしろ危険だ。設計変更は当然あることと受け入れないといけない。よりよい製品にするためのチャンスだと考えるべきだ。そうすれば、製品開発の最終段階で気持ちがボロボロになることもなくなる。

Mattと彼の仕事に関する詳細は、彼のサイトを見てほしい。みなさんのコメントをお待ちしてます。

過去の記事:Zero to Makerの旅

– David Lang

[原文]