2013.05.14

レジンキャスト:CADから工業グレードのプラスティック部品を作る

合成ポリマーは、地球上のあらゆる商業製品に使われている。プラスティックはいたるところに遍在しているだけでなく、非常に汎用的だ。大変に伸縮性のあるものもあれば、釘のように固いものもある。クリスタルのように透明にもなれば、虹のようにどんな色にでもなれる。厳しい天候に耐えるものもあれば、弾丸を止められるものもある。

そう考えると、3D製造に精通したホビイストが、いまだに工業グレードのプラスティックをタブー視しているのがわからない。3Dは持っていても、PLAやABSでの出力では、強度は種類の点でも安価な押し出し成形部品に及ばない。CNCフライス盤の持ち主だって、そう変わらない。そもそもプラスティックの扱いを嫌って、アクリルやHDPE(高密度ポリエチレン)といった安価で性能の悪い素材に甘んじている。

しかし、そこに止まっていなければならない理由はない。驚くほど頑丈で精密な部品を自分の工房でも、安全に安価に簡単に、ほんの数時間で作れる方法があるのだ。ひとつ問題なのは、この手法(レジンキャスト)のチュートリアルが、ほとんどアーティストによって、アーティストに向けて書かれているということだ。アーティスト向けのやり方では、工業グレードのパーツを作ることはできない。

部品ひとつ用の型のための原型を作る

自作部品の複製での一般的なアドバイスでは、オリジナルの部品をアルギン酸やシリコンラバーのような柔らかい素材の型に埋めるとある。しかしこの方法では、型が完全に硬化したあと、型を切り開いて中のオリジナル部品を取り出さなければならない。そうしてできたオリジナル部品の形の空洞に、別の熱硬化性素材を流し込んで型を閉じる。

これでも作れることは作れる。しかし、いくつもの欠点がある。とくに、思い通りの形にしたいとき、または早く作りたいときに困る。たとえば、適当な型枠を用意して、その中にオリジナルの部品を配置しなければならないが、この部品を、部品や型を傷つけずにどう取り出すかが問題になる。型を2つに分けて合わせるという方法もあるが、これらを正確に合わせるのは非常に難しい。

しかし幸いなことに、これらの問題はコンピューターでデザインした部品を使えば解消できる。作りたい形をCADで描いた型枠の中に配置して、原型と呼ばれる凸型を作る。そして、それを一度に削りだしてしまうのだ。あとで、もっと複雑な工程を解説するが、今は、底が平らでアンダーカット(金型から成形品を取り出す時に、そのままでは取り出せない凸形状や凹形状)のない形状を考えよう。そのようなシナリオなら、下のように簡単にできる。

部品の周囲に箱を作るという作業は、3Dプリントではかなり大変ことになる。しかし、CNCなら事情がまったく逆だ。大きな素材の表面に原型を素早く削り出すので、素材の形はそのまま残り、別の用途にも使える。コストと時間の節約になるし、機械の下で細かい部品が吹っ飛んでしまわないように固定するといった心配もいらない。

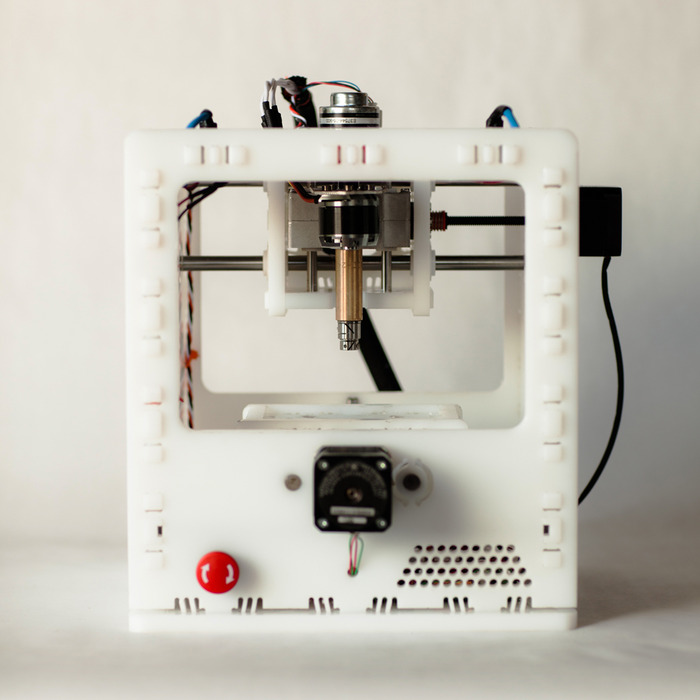

CNCフライス盤が遊星ギアボックス用の複雑な型を、適当な素材の上に削り終えるところ。ギアを直接削り出すのは非常に難しく無駄も多い。

原型の素材は、楽に扱えて結果が予測できるものならなんでもかまわない。3DプリンターならPLAといったところだが、CNCフライス盤ではワックスかHDPEとなる。しかし私は、より扱いやすく安価な素材である、中密度モデリングボードを推奨している。私が好んで使っているのはRenShape 460だ。軽くてとても頑丈で、バターのように削れて、それでいて驚くほど精密に仕上がる。

CNCフライス盤でRenShape 460で加工した原型のクローズアップ。この素材は1立方インチあたり数セントと、ワックスよりも安い。

型を作る

原型ができたら、型を作るための柔軟な素材を選ぶ。アート系の作業なら、ラテックス、アルギン酸、多硫化ゴム、スズ硬化シリコンなどが使われるところだが、これらには、強度の問題から毒性の問題まで、大きな欠点がある。さらに、型作りは汚れて大変だという印象の元でもある。

精密な部品を作る場合は、有効な選択肢は2液混合型のプラチナ硬化シリコンしかない。これは無害で匂いもない。なにより重合モードが非常に高い精度を保証してくれる。これで作った型はとっても頑丈で高い復元力があり、薬品の耐性があり、もともと貼り付かない性質なので、原型や部品の剝離がしやすい。早い話が、プラチナシリコンは、家で遊ぶには最高にクールなポリマーだということだ。

長年、私はいろいろな型用ゴムを試してきた。その多くは人気のホビー向け製品のメーカーが製造しているものだが、どう贔屓目に見ても、仕上がりに差があり、粘性が高すぎ、壊れやすく、小さな部品には柔らかすぎる。私は、適切な型材を選ぶための詳細なガイドをまとめた。だが、これを見て研究する暇もないという方のために、際だって優れた2つの製品を紹介しておこう。粘性が低くて流し込みやすいQuantum Silicones QM 262と、ほとんど壊れない透明なSilicones Inc XP-592だ。どちらも1ポンド(約450グラム)15ドルほどだ。通常は10〜12ポンド(約4.5〜5.4キロ)のキットで販売されている。

型用の素材が決まったら、あとは気が抜けるほど簡単だ。レジンを数分間攪拌して、型に流し込む。それに平らなプラスティックシートを被せて数時間放置する。それだけだ。

硬化したシリコンの型。1ミリ以下の小さな突起や薄い壁も完璧にできている。

正直言うと、じつはもうひとつ大切なステップがある。細かい部分も正確に作るためには、真空脱泡装置があったほうがいい。名前はいかめしいが、実際は違う。100ドル前後の小型の静かな真空ポンプと、60ドルほどの割れないポリカーボネートの真空容器を組み合わせたものだ。2〜3分、この装置の中に入れておくと、原型と液状のレジンとの間にできる空気の泡が抜けるというわけだ。

真空脱泡は、内部の気泡を素早く簡単に確実に取り除いてくれる。

このほかにも、いくつかの技がある。ブラシは注射器を使ってゴムを入れる方法もそうだが、はっきり言って、単純な形状以外では大した意味がない。

部品をキャストする

型ができたら、部品作りに入る。やり方は、型を作ったときとほぼ同じだ。2液性レジンを丁寧にかき混ぜ(よくある安価な顔料を混ぜてもよい)、型に流し込む。真空脱泡装置で気泡を抜き、剥離性のよいプラスティックのシート(ポリプロピレンかHDPE)で蓋をする。これだけだ。すると重合反応が始まり、数時間後、部品は型から取り出すことができる。

部品を固めているところ。今日は青に着色してみた。型にはポリプロピレンのシートで蓋をして、重りをのせて上の面が平らになるように、またはみ出しがないようにした。型はとても固いゴムなので、重いものをのせても形が崩れることがない。

キャスト作業自体は簡単なのだが、プラスティックの素材選びが難しい。ホビー向けのブランドで売られているレジンの多くは、匂いがきつかったり、壊れやすかったり、収縮率が大きかったり、硬化が早すぎるか遅すぎたり、薄いものしか作れなかったりする。装飾としてのペーパーウエイトなどならこれでもいいが、メカニカルな機能を持つ部品となれば問題だ。蓋を開けてがっかりしないためにも、エポキシやポリエステルは避けるべきだ。ポリウレタンならずっといい。これは非常に汎用性の高いポリマーのファミリーで、ほぼあらゆるタイプのプラスティックやゴムともよく似ていて、しかも非常に耐性が高く、サイズも正確にできる。

ただ残念なことに、アーティストやDIY用に売られているポリウレタンのほとんどは、いろいろな意味でがっかりさせられることが多い。よくある落とし穴に落ちないためにも、もう一度、この詳細なガイドを見てほしい。私のお勧めはミシガン州の無名なメーカー、Innovative Polymersだ。ホビー向けには出していないのだが、驚くほど幅の広い、自宅工房でも安全に使える、さまざまなニーズ(剥製にも……おわかりになるだろうか)に対応した一流のプラスティックを揃えている。とくに、そこのIE-3075レジンは秀逸だ。非常に頑丈で固く、押し出し成形されたナイロンやABSもほとんどかなわない。とりわけ、非常に扱いやすく、めちゃくちゃ安い。1ポンドあたり8ドル以下だ。

Innovative PolymersのIE-3075(オレンジに着色している)とOC-7086(透明)で作ったマイクロスケールの部品。CAD上のサイズと実際のサイズの差は5μm未満だ。

Innovative Polymersは、比較的頑丈な紫外線耐性のある透明レジン(TD283-18)や、壊れにくくよく伸びて、非常に摩耗性が低く、切れにくいゴム(HP-21xxシリーズ)など、さまざまな製品を出している。もしあなたが北米在住で、レジンキャストをしようと考えているなら、ここの製品を試さない手はない。

ご注意:この記事で紹介しているレジンは、アート用に売られているものよりも安全ですが、それでも、激しい反応を起こす科学薬品です。慎重に扱ってください。キャストを行う前に、かならず付属の説明書を読んで、その製品について安全面での理解を深めておいてください。また、一般的な安全対策について、こちらを参照してください。

もっと複雑な部品はどう作る?

これはいい質問だ。先に予告していたが、今がそのときだ。簡単に型が取れない形状もある。たとえば、底が平らでないものや、明らかなアンダーカットがあるものだ。この場合は型をいくつかに分けて、合わせるようにしなければならない。これには3D的な問題の対処が求められるので、かなり大変そうなのだが、実際にはそれほど難しくはない。数ある解決策のなかで、ひとつの例を紹介しよう。

部品を2つに分けた原型を作る。分割線の近くに小さな穴を開けておき、そこから注射器を使ってレジンを流し込むようにする。

分割式の型のほうが、作業が楽になる場合もある。上に示したような部品を直接作ろうとすると難しい。3Dプリンターではオーバーハングで苦労するだろうし、CNCフライス盤ではアンダーカットが削れない(削っている途中で手で部品を回転させれば別だが)。分割式の型は、こうした問題を一気に解決してくれる。それぞれの型はシンプルなものだが、これを組み合わせることで複雑な形状がキャストできる。

最後に

レジンキャストは特効薬ではない(ひとつだけの部品を作る場合でも数多くの恩恵があるが)、それにDIY 3Dコミュニティでは、どうしたわけか評価が低い。しかし、ひとたび作業に慣れてしまえば、大幅にコストを削減できる。そして多くの場合、この方法を使えば、3DプリンターやCNCフライス盤の潜在的に持つ制約を回避して、プロジェクトを単純化できる。

ちょっと道のりは長くなるが、レジンキャストはほぼあらゆるメカニカル部品を作り出してくれる。素材もゴム製品から特殊なものまで使える。ポリウレタンレジン1本に絞ったとしても、粉末状にしたグラスファイバーやガラスの微少球を混ぜ込めば石のように固いものが作れるし、発泡剤をスプーン1杯混ぜてやれば、非常に軽いシンタクチックフォームになるというように、非常に柔軟に変化してくれる。

なによりも、型を作れば、ほとんどコストをかけずに部品を大量に作ることができるし、3DプリントやCNC加工で作るよりもずっと速い。見栄えを変えたければ着色剤を1滴入れてよくかき混ぜればよい。こんな便利な手法はほかにない。

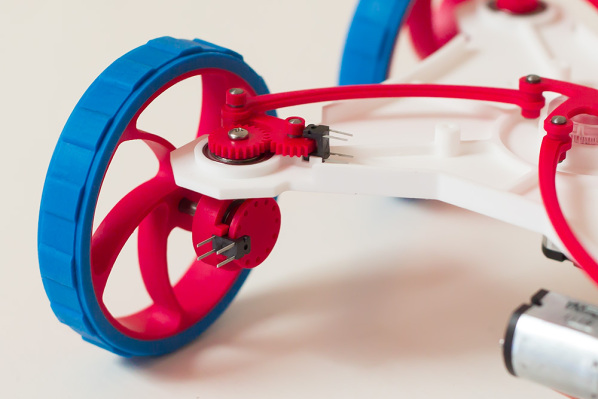

ほとんどすべて、この記事で紹介した方法で作った超小型遊星ギヤボックス。

– Michal Zalewski

[原文]