2019.06.21

8月新刊『メイカーとスタートアップのための量産入門』のために、著者みずからが中国で商品を量産! 生産現場の交渉ドキュメント

【7.19追記】Maker Faire Tokyo 2019での小美濃さんのセッション情報が公開されました。8月3日(土)13:00から。ぜひ、足をお運びください!

[特別講演]メイカーとスタートアップのための量産入門

編集部から:8月に「Make:」から『メイカーとスタートアップのための量産入門』という本が刊行されます。趣味の「ものづくり」からステップアップして、「商品」として売りたいと思っているメイカーやハードウェアスタートアップを目指すみなさんに向け、大きなコストをかけずに少量生産を行うためのノウハウを伝える本です。学研「科学」と「学習」や「大人の科学」シリーズなどの教材企画開発を数々手掛けてこられた著者の小美濃芳喜さんの長年の経験をもとに、商品企画から、プロトタイプ、原価計算、企画書の書き方、安全設計や金型、電子回路の知識、知的財産や法律の知識、海外工場との交渉術に至るまで、海外量産にまつわるすべてが凝縮されています。

そして、刊行を2か月半後に控えた5月のある日、小美濃さんは、急きょ中国へ渡りました――そのワケは一体!? 本書の編集に携わっていただいた金子茂さん(SHIGS)に、ドキュメントを執筆いただきました。

リアルなコストを伝えるために

「一時、煤煙で薄暗かった空も最近はずいぶん青くなってきたね」

深圳(深セン)から東莞へ向かう高速道を行く車の窓から空を見上げた小美濃芳喜(66)はつぶやく。昭和、平成、令和の時代を駆け抜けたベテランエンジニアだ。多くのアイデアを商品として仕上げ、世に送ってきた。1980年代から海外生産に携わり、現場を見続けた。

「子どものころ、1950年代、日本は『アジアの工場』だった。そのころ、東京の空は工場から出る煙でもうもうとしていたよ。70年代に『公害』として環境問題が取り上げられ、規制が厳しくなって青い空が復活した。みんな経験することなんだね」

アジアの生産拠点は、日本から韓国へ。そして台湾を経て今は中国。一時は、ベトナムやフィリピンがその座を奪うとも思われたが、結局中国へと回帰した。巷間伝えられるところによれば、道路や発電施設、通信設備といったインフラの差だといわれる。ネジ1本から調達可能な国の便利さは、じりじり上がる人件費の高騰によるデメリットを上回った。

今回小美濃が中国にやってきたのは、みずからが執筆を進める本のためだった。タイトルは『メイカーとスタートアップのための量産入門』。みずからの「作品」を量産して「商品」に変えたいという人たちへ、包み隠さず海外での量産ノウハウを紹介しようというもの。あわせて、ものづくりに半生をかけたみずからの思いも伝えたいと考えていた。

現在、フリーのテクニカルアドバイザーとして活躍する小美濃のもとには、メーカーからもメイカー(Maker)からも、海外生産に関するさまざまな相談が寄せられる。小美濃が得意とする分野は、トイ、学習教材といったガジェット系の電気やメカアクションものだが、その世界はメイカーが生み出す「作品」に近い。「資金がない」「ロットが1000に満たない」、そういった理由で最初から商品化への道をみずから閉ざしてしまうメイカーも多い。

「やり方はあるんだけどなあ…」

個別の案件に対処しながらも、「若い人たちへ一般的なノウハウを残せないだろうか?」と、小美濃はいつも考えていた。

ポイントは数字の公開だろう。エンジニアリングはもちろんだが、みんなが一番知りたいであろうコストの話をしないわけにはいかない。しかし、過去開発してきた商品のコストは守秘義務があるので話せない。どうしたものだろうか……。

悩んだ挙げ句、ある結論に至った。みずからの企画を商品化すればいい。自分の商品なら、原価を披瀝する責任は自分ですべて負える。もちろん個人の出費としては小さな額ではないが、車1台分の費用で量産が可能であることを証明すれば、本の内容に説得力が出る。ひとりのメイカーがハードウェアスタートアップを目指すというのはこういうことなんだ、と自信を持って語れる。

通常、商品のために本を書く人はいても、本のために商品を作る人はいない。小美濃の挑戦はこうして始まった。

企画から数か月。商品も量産の最終段階に入った。こうして中国出張となり、記者も同行させてもらった。目的は生産工場で現地スタッフと直接打ち合わせるためである。場所は広東省東莞市長安鎮(「鎮」は東京の「区」と考えるとわかりやすい)。合わせて、執筆のために他の工場も見て回る予定でいた。

量産の主役、金型。射出成型機に設置し、ここに樹脂を注入して成型品を作る

ずらりと並んだ射出成型機。樹脂成型品の多くはこういった機械で作られる

「ツインドリル ジェットモグラ号」

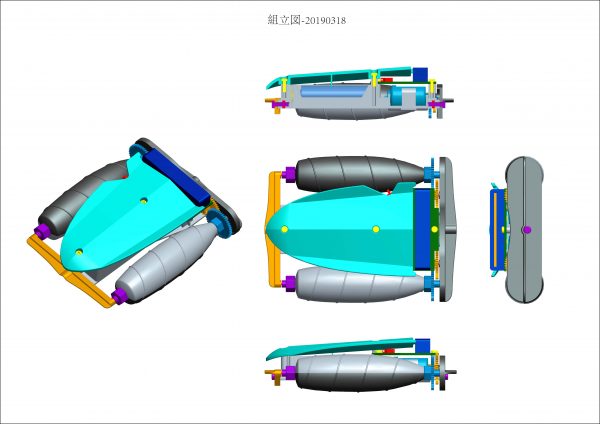

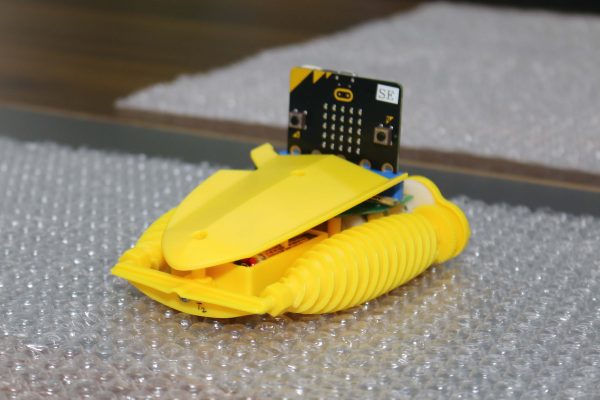

小美濃が本のために企画した商品は、教材寄りのトイ。両サイドの2つのドリルで推進力を得て進む。micro:bitなどを搭載でき、顧客は自由にプログラムを書き換えて動かすことができる。タイヤともキャタピラとも異なる足回りは、ユニークな走りを生む。名付けて「ツインドリル ジェットモグラ号」。「ジェットモグラ」は「サンダーバード」に登場する救助用ビークルのひとつ。オマージュも含んだネーミングとなった。

「世の中にないものを出したい」

エンジニアとして一貫して持ち続ける小美濃の思いだ。その意味で、ドリルを推進力としたこの商品は面目躍如といったところ。実物は8月のMaker Faire Tokyo 2019でお披露目となる。興味のある方は、ぜひ会場で見てほしい。

OEM会社の現地スタッフと生産工場に行く。海外で、個人あるいは現地法人を持たない中小規模の会社がモノを作るには、OEM会社の存在は欠かせない。少量生産を目指すなら、良いOEM会社を見つけることが、成功への鍵となる。そのあたりの事情は、小美濃が今回執筆する本に詳しい。

すでに金型の製作もひと区切りし、試し打ち(金型に樹脂を注入して実際に成型品を作る)も行われた。PCB(プリント基板)の試作品も完成し、モーター、メタルパーツといった部材もそろった。これらを組み合わせ、実際に動くかどうか、確認しつつ課題を探る。詳細は本に譲るが、この段階で課題が出ない商品はない。解決策に向けて全員で知恵を絞る。

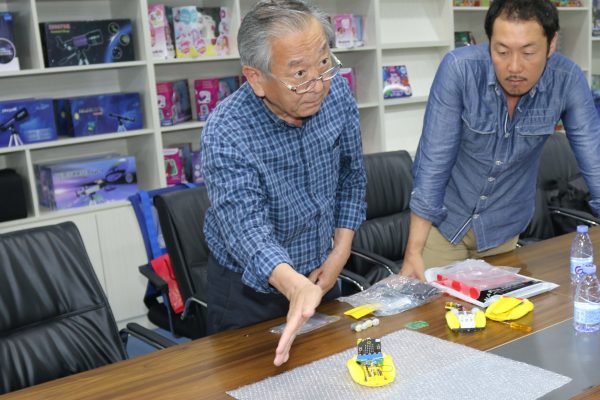

プリント基板(PCB)、樹脂成型品、モーターなど、部材もひと通りそろったので組み立てて動作チェック

「なんとか良いものを作ろう」

思いを共有することこそが大事。きれいごとなどではなく、それが現実にならないときちんとした商品は生まれない。共有さえできれば、人種や国、言葉といったものは大した障壁にはならない。それぞれの立場をこえ、思いを共有できるか、その1点が成功への鍵だ。

そのために必ず現地に行き、生産に直接関わる人々の目を見て話す。小美濃は半世紀、そうして来た。

「ネットの時代になってもそこは欠かせません。行きもしないで思いを共有しようなどとは虫が良すぎる。最後は人間対人間です」そう小美濃は語る。

思いが一致していると課題解決は早い。必ず何か策が見つかる。コストも納期も品質も、必ず落とし所が見つかる。

逆をいえば、共通認識が持てなくて失敗する例も多い。小美濃はあえてみずからが犯した失敗についても本の中で積極的に語っている。先人の知恵をうまく使って、避けられる失敗は避けたほうがいい。

OEM会社や工場のスタッフなど、各人、部材を組みながら問題点を洗い出す

喧々諤々の議論の後、重要な課題については、なんとか解決策も見つかった。あらためて解決策を施した試作品を動かしてみる。ほぼ完璧な動きだ。何はともあれ動いているということは、課題はあらかた片付いたことを意味する。これが動かないとなると、暗い気持ちのままさらに時間を費やすことになる。

ほぼ完璧な動き!

気がつけばすでに17時。今日のところは終了でいいでしょう、ということになった。出張1日目としては、比較的順調のように見える。それでも、課題がゼロというわけにはいかない。宿題を抱えつつ、小美濃はホテルへの帰途に着いた。

今回は、3泊4日の出張。往復の移動で2日はかかるので、実質チェックに使える時間は2日間。明日もある。

言葉は二の次

2日目の朝は、クラクションの音で目が覚めた。カーテンを開くと目の前の大きな道路はすでに大型のコンテナ車でひしめいている。車におけるクラクションはすでにこの国の文化ではないか、と思うくらい、まったくためらいがない。必要があってもなくてもよく鳴らす。日本ならたちまちドライバー同士の喧嘩が起こりそうだが、だれも気にしない。これではクラクション(警告音)の役割は果たせないように思うのだが……。

それにしても朝からすさまじい渋滞。理由はのちにわかった。

OEM会社の現地事務所に着くと、すでに関係者による会議が始まっていた。昨日、積み残した課題の解決策を試している。手作業の修正が施された成型品とプリント基板が机の中央に置かれていた。

2日目はOEM会社の会議室で打合せ。昨日の課題について、解決策が示された

改めて組んだ商品を小美濃は無言で眺めつつ、小さく頷いている。問題はなさそうだ。動きそのものは昨日と同じくスムース。エンジニアリング担当のスタッフに「謝謝(シェイ、シェイ)」を連発する小美濃。こういう言葉は非常によく伝わる。

今回はものづくりの楽しさをお客様にも味わってもらうため、一部組み立て工程を残したままにしている。どこまでプリアッセンブルして、どこからをお客様にやってもらうか。いわば「苦労」をどうデザインするかも課題のひとつ。

やはり動かないとガジェットとしては成立しないので、心臓部に当たるプリント基板と電池ボックスについては、ユニット化されることになった。簡単な配線はお客様にやってもらうのが小美濃式だが、今回は特殊な事情があった。これも詳細は本に記されている。

プリント基板、電池ボックスは配線の上、プリアッセンブルしてユニット化

最後に検査治具(じぐ)の話になった。治具とは、正しい製品をチェックするための器具。通常は商品ごとの事情に応じて作る。ここまではOKだが、こうなったらNGという具体的な境界線となる。品質管理上、重要な器具だ。

治具そのものはエンジニアが作るが、そこに使う検査プログラムは小美濃が昨夜ホテルで作り込んでいた。

コントローラーとなるmicro:bitの日本における普及には小美濃も関わっている。小美濃は『micro:bitではじめるプログラミング 第2版』(オライリー・ジャパン刊、2019年6月19日発売)という本の執筆陣のひとりでもある。micro:bitを動かすためのプログラミングソフトは、小学生でも簡単に扱えるブロック式のもの。治具によってプログラムが変わる可能性もあるので、担当者に勘所だけを話しておく。裏でJavaScriptが動いているので、こちらの方が理解が早いようだ。パソコンのモニターを見ながら、通訳を介することなく日中のエンジニアが会話している。少々怪しい、日本語、英語、中国語が聞こえる。それでもコミュニケーションにはなんら支障はない。はたから見ると微笑ましい光景に思える。言葉は単なるツールに過ぎず、大切なことは目的を共有することだと、あらためて思う。

検査治具用のプログラムをエンジニア担当のスタッフに英語で説明

中国生産の今

午前中にはすべての問題が片付いたので、午後からは本に乗せる工作機械等の撮影のため、OEM会社手配の工場へと向かう。

最初はプリント基板(PCB)の工場。社長みずからが作業場を案内してくれた。

リフローのための機械が稼働している。厳重に温度管理がなされ、一度に大量の基板製作が可能。隣のラインでは、はんだごてを手にした数人のワーカーが電子部品を作っている。機械ではまかなえない肝心なところはやはり手作業となる。

ここではテープ状の電子部品を撮影することになっていた。機械にかけられる前の、テープが巻かれた大量のリールが保管されている。このひとつひとつにチップが載っているのだから驚きだ。

小美濃の目が輝いている。キャリアのスタートは電子機器だった。大学を卒業すると、エジソンが起業したことで有名なGE(General Electric)社に入社。勃興期のエレクトロニクス産業の最先端に身を置いていたのだ。その後も、会社こそ変わったが、電子部品に関わり続け、ハードウェア開発と量産技術の変遷を見てきた。

昨日、散々チェックしたプリント基板もここで作られている。「規模は大きくはないが、少量生産に適した品質と価格のバランスが良かった」と、OEM会社の担当者がこの工場を使った理由を語る。

社長と担当者が昨日見た基板を片手に中国語で話している。あとで確認すると、修正が出た旨を伝えたとのこと。修正版を出す、とのことなので、帰国後にチェックすることになる。小美濃も「よろしく」とばかりに社長と握手。

続いてブロー成型の工場へと向かう。今回の「ツインドリル ジェットモグラ号」にブローの部品はないが、本の中ではこの成型法にも触れている。

このOEM会社では某大手玩具会社のブロックを扱っている。ソフトな素材をブローで成型して、いろいろな形と色の種類のブロックを生産している。玩具は幼児が扱うものなので、品質管理をきちんとしなければならず、工作機械を購入して、信頼できる工場に置かせてもらい、生産を委託しているとのこと。そういった事情があるので、撮影許可が出た。

ブロー成型の機械としては若干、特殊な構成となっている。溶けた樹脂がにゅるりと下に落ちてきたところで、金型ではさみこみ、同時に圧縮エアーを送りこむ。樹脂表面は金型に押し付けられるが、内部は空洞となる。一瞬でブロックができあがる。

材料の保管倉庫には大量の樹脂のチップが積み上げられていた。景気は良さそうだ。

ブロー成型機。樹脂を金型がはさむとエアが送られる。一瞬で膨らみ、成型される

この工場では通常の成型機も10台以上設置されていた。こちらでも違う某大手玩具会社の有名なシリーズドールが作られている。ブロックもドールもいずれも日本からの注文品だ。

工場を案内してくれた副社長は、社長の息子で2代目。米国に留学していたが、この工場を継ぐために戻ってきたのだそうだ。次の時代を担う人材だろう。

「米国との『貿易摩擦』は頭の痛い問題です。25%の関税をおもちゃにまでかけるなんて。それでも生きていかなくてはならないので、こういった日本向けの製品を増やしていくことで、徐々にアメリカ向けの製品の割合を減らしていきたいと思っています。最近は、米国からの発注品はさっさと作って1日でも早く出荷したいと考えています。ただ、どこの生産会社も事情は同じなので、工場から港までの道路がコンテナトラックで渋滞するのです」

副社長は語る。朝の渋滞の背景には、米中貿易摩擦があったのだ。関税がかけられる前に少しでも出荷してしまおう、という戦略には、どんな時代になってもしたたかに生き延びようとする本能も感じる。見習いたいところでもある。

2日間の出張を終え、小美濃に感想を聞いた。

「日本に送られてきたトライワン(最初に工場で作った成型品)の出来が思った以上に良かったので、『これならなんとかなるかな』という予感はありました。細かいところでは紆余曲折はありましたが、お披露目となるMaker Faire Tokyo 2019には十分間に合うはずです。みなさんの反応が楽しみです。執筆も最終段階に差し掛かっており、今回の出張中に何が起きたのかは、そこに細かく著す予定です。まさにドキュメントなので、本としての内容にも厚みが出たのではないかと自負しています」

本の発売は8月9日。先駆けてMaker Faire Tokyo 2019の会場で先行販売する予定だ。「ツインドリル ジェットモグラ号」の発売もほぼ同時。こちらもMaker Faire Tokyo 2019の会場で販売する。

「半世紀近く、企業に属してものづくりに関わり続けてきましたが、身銭を切っての製作は今回が初めてです。独特の緊張感とワクワク感がありますね。作ったガジェットを手に取りながら。本を読んでいただければ、より深く、量産の世界をご理解いいただけるのではないでしょうか?」

小美濃は、ものづくりを生業とする人がひとりでも多く生まれることを強く望んでいる。「技術立国日本」が叫ばれた時代に生きたものとして、その魂と匠の技を次世代に引き継ぐのは、自分たちの世代の人間の責務だと考えている。執筆した本からは、小美濃の熱い思いがあふれ出すに違いない。

というわけで、小美濃さんの本と、その連動企画として生まれた「ツインドリル ジェットモグラ号」は、Maker Faire Tokyo 2019の会場でみなさんにお披露目となりますのでどうぞお楽しみに! また、Maker Faire Tokyo 2019にて小美濃さんの出版記念セッションも予定されています。実際に自分の作品を商品化したいと考えるメイカーのみなさんが、その場で小美濃さんに直接質問することもできます。ぜひ、足をお運びください!